eFurnace eFurnace – Klimafreundliche Chemieproduktion durch elektrifizierte Steamcracker-Öfen

Zuwendungsempfangende

Zuwendungsempfänger: BASF SE

Projekt: eFurnace – Erforschung und Demonstration neuartiger, elektrifizierter Spaltöfen mit deutlich reduziertem CO2-Fußabdruck

Maßnahmen

Branche: Chemie

Projektart: Experimentelle Entwicklung

CO2-Einsparpotenzial: Bis zu 90 Prozent weniger CO2-Emissionen bei der Dampfspaltung von Kohlenwasserstoffen (Steamcracken)

Laufzeit

11.02.2022 bis 31.12.2026

Verortung

Ludwigshafen am Rhein – Rheinland-Pfalz

Fördervolumen

14.825.680,00 €

Copyright: BASF SE

In einem sogenannten Steamcracker entstehen wichtige Grundbausteine für die Chemieindustrie. Auch das Unternehmen BASF SE betreibt an seinem Hauptsitz im rheinland-pfälzischen Ludwigshafen zwei Steamcracker. Der Chemiekonzern will klimaneutral werden und treibt daher die Optimierung seiner größten CO2-Verursacher voran. Im geförderten Projekt „eFurnace“ baut BASF gemeinsam mit den Partnern SABIC und Linde eine Demonstrationsanlage für elektrisch beheizte Spaltöfen eines Steamcrackers. Die weltweit erste großtechnische Anlage ihrer Art hat Vorbildcharakter für die gesamte chemische Industrie auf dem Weg zur klimaneutralen Produktion.

Die Herausforderung: Steamcracker gehören zu den größten Treibhausgasverursachern der Chemieindustrie

Copyright: BASF SE

Steamcracker gehören zu den größten und aufwendigsten Produktionsanlagen der chemischen Industrie. Mit jährlich 8,75 Millionen Tonnen CO2-Emissionen in Deutschland sind sie aber auch einer der größten Treibhausgasverursacher der Branche. Das Steamcracken (deutsch: Dampfspaltung) spielt eine zentrale Rolle bei der Herstellung von Basischemikalien. Sie bilden die Rohstoffe für Folgeprodukte wie Kunststoffe, Lacke oder Lösemittel. Der Prozess benötigt jedoch große Mengen an Energie, um langkettige Kohlenwasserstoffe in kurzkettige Olefine und Aromaten aufzuspalten. Diese Reaktion findet in speziellen Spaltöfen bei Temperaturen von etwa 850 Grad Celsius statt. Bisher werden diese Temperaturen durch die Verbrennung fossiler Brennstoffe, wie Methan und Erdgas, erreicht. Die Beheizung der Öfen ist daher für über 90 Prozent der CO2-Emissionen eines Steamcrackers verantwortlich.

Die Innovation: Weltweit erste elektrisch beheizte Steamcracker-Öfen

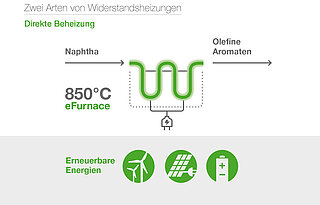

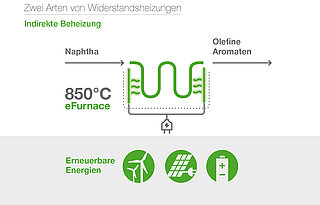

Mit dem Projekt eFurnace verfolgt BASF zusammen mit den Partnern das Ziel, die Spaltöfen von Steamcrackern künftig mit erneuerbarem Strom zu beheizen und so den CO2-Ausstoß deutlich zu reduzieren. Dafür baut der Chemikalien-Produzent am Standort in Ludwigshafen die weltweit erste großtechnische Demonstrationsanlage dieser Art. Bei der eFurnace-Technologie wird, anstatt der Verbrennung fossilen Methans oder Erdgases, Grünstrom für die Erwärmung der Spaltrohre eingesetzt. In der Anlage werden zwei unterschiedliche Heizkonzepte getestet: Ein Ofen wird direkt und einer indirekt beheizt. Durch diese Elektrifizierung der Spaltöfen soll bereits im Demonstrationsmaßstab der CO2-Fußabdruck um mehr als 80 Prozent reduziert werden. Zukünftige kommerzielle Elektroöfen auf Basis dieser Technologie können den CO2-Ausstoß sogar um mindestens 90 Prozent senken, wenn sie mit einer effizienten Hochdruckdampferzeugung verknüpft wird.

Für eine schnelle und erfolgreiche Implementierung des direkten und indirekten Heizkonzeptes arbeitet BASF mit dem Chemie- und Metallkonzern SABIC Global Technologies B.V. sowie dem Anlagenbauer Linde GmbH zusammen. Die Inbetriebnahme der Streamcracker-Demonstrationsanlage ist für 2023 geplant. Die Gesamtkosten des Projektes belaufen sich auf insgesamt rund 69 Millionen Euro.

Copyright: BASF SE

Dieser Technologiesprung markiert einen Meilenstein auf dem Weg zu einer emissionsarmen Chemieindustrie. Nun gilt es mit der Investitionsförderung die zeitnahe Umsetzung im Produktionsmaßstab voranzutreiben.

Der Ausblick: Elektrifizierte Steamcracker im industriellen Maßstab

Mit dem Projekt sollen erstmals elektrisch beheizte Steamcracker-Spaltöfen in einer realen Produktionsumgebung demonstriert werden, um ihre Funktionsfähigkeit und Zuverlässigkeit für einen langfristigen Betrieb im kommerziellen Maßstab zu erproben. Nach der erfolgreichen Umsetzung des eFurnace-Projektes möchte BASF die Technologie in eigenen Werken mit dem Bau der ersten hochskalierten Elektroöfen in industriellem Maßstab einführen. Der Erkenntnisgewinn aus diesem Schlüsselprojekt soll ein Signal für Sektoren über die chemische Industrie hinaus setzen und zeigen, wie der Einsatz erneuerbarer Ressourcen einen wesentlichen Beitrag zur Erreichung der Klimaschutzziele leistet. So sollen weitere Unternehmen und andere Branchen zum Schritt ermutigt werden, selber klimafreundliche Innovationen voranzutreiben.

Industrieland: Hier stimmt die Chemie zwischen Klimaschutz und Industrie

Weitere Informationen

Was ist ein Steamcracker?

Steamcracker sind riesige Produktionsanlagen, in denen wichtige Grundbausteine für die Chemieindustrie entstehen. Beim Steamcracken (deutsch: Dampfspaltung) werden langkettige Kohlenwasserstoffe in kurzkettige Olefine und Aromaten aufgespalten.