Hoher Elektrifizierungsgrad bei der Herstellung von Nichteisenmetallen

Die Nichteisenmetallindustrie (kurz: NE-Metallindustrie) beliefert zahlreiche Lebensbereiche und Branchen. Aluminium, Kupfer und NE-Gussteile finden etwa in der Medizintechnik Verwendung. In der Lebensmittelindustrie schützt Aluminium als Verpackungsmaterial die Produkte und verlängert ihre Haltbarkeit. Auch für die umweltfreundliche Stromerzeugung sind Nichteisenmetalle unverzichtbar: Kupfer treibt die Generatoren von Windkraftanlagen an, während eine Zinkbeschichtung die Windräder vor Korrosion bewahrt.

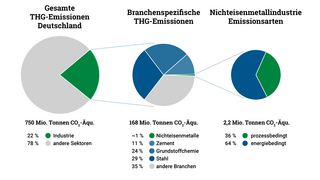

Je nach Produktionsvolumen emittiert die NE-Metallindustrie bis zu 2,2 Millionen Tonnen CO₂-Äquivalente pro Jahr. Das entspricht rund 1,3 Prozent der gesamten industriellen Treibhausgasausstöße. Davon entstehen circa 0,8 Millionen Tonnen CO₂-Äquivalente prozessbedingt. Dieser Anteil ist im Vergleich zu den anderen energieintensiven Branchen relativ gering, da die NE-Metallherstellung bereits stark elektrifiziert ist.

Copyright: KEI

Verbesserung der Klimabilanz durch hohe Recyclingquote

Viele Unternehmen der Branche optimieren bereits seit Jahrzehnten ihre Energieeffizienz. Die NE-Metallindustrie hat ihre CO₂-Emissionen von 14,3 Millionen Tonnen im Jahr 2000 auf heute 2,2 Millionen Tonnen gesenkt. [UBA,2024] Das entspricht einer Reduktion um 85 Prozent. Fortschritte gelingen vor allem durch den verstärkten Einsatz von Recyclingmaterial. So benötigt die Herstellung einer Tonne Sekundäraluminium nur 5 Prozent der Energie, die für Primäraluminium erforderlich ist. Der Anteil von Sekundärrohstoffen liegt bei der Produktion von Rohaluminium bei 58 Prozent, bei Kupfer sind es 44 Prozent. Künftig soll die Recyclingquote weiter steigen.

Treibhausgasminderung durch Elektrifizierung

Die technologischen Minderungspotenziale des Treibhausgasausstoßes sind industriespezifisch. Allerdings übernimmt die Herstellung von Primäraluminium innerhalb der NE-Metallindustrie eine Vorreiterrolle, da der Prozess bereits zu über 80 Prozent mittels elektrischer Energie durchgeführt wird. Weitere nicht-elektrifizierte Bereiche umfassen u. a. die Prozesswärmeerzeugung. Hier kommen überwiegend Brennstoffe zum Einsatz, die durch kontrolliertes Erwärmen und Abkühlen die metallurgischen Qualitäten des Rohstoffes erzeugen. Bei weiteren Prozessen ist beispielsweise der Einsatz von Biomasse, aber auch von synthetischen Brennstoffen möglich.

Forschung zur CO2-freien Aluminium- und Kupferproduktion

Aktuelle Forschungen beschäftigen sich damit, die Aluminiumprimärproduktion CO2-frei zu gestalten. Für die Herstellung einer Schmelze muss daher ein Brennmaterial Verwendung finden, das keine Treibhausgasemissionen erzeugt. Geprüft wird, inwieweit Kohlenstoffanoden durch inertes Anodenmaterial ersetzt werden kann, sodass Sauerstoff anstelle von CO2 freigesetzt wird. Allerdings gibt es dazu noch kein Verfahren im industriellen Maßstab.

Im Bereich der Kupferproduktion wird derzeit der industrielle Einsatz von Wasserstoff erforscht. Allerdings ist auch dieses Verfahren noch nicht in der industriellen Praxis anwendbar.

Klimafreundliche Verfahren müssen in der Praxis erprobt und gefördert werden

Viele Prozesse der NE-Metallerzeugung sind bereits optimiert. Weitere Maßnahmen zur Verbesserung der Klimabilanz sind zwar technisch möglich, z. B. der Umbau zu elektrifizierten Schmelzöfen, allerdings aus betriebswirtschaftlicher Sicht nicht lukrativ. Hierfür müssen Investitionsanreize geschaffen und operative Kosten in Form von Klimaschutzverträgen übernommen werden.

Einen wesentlichen Einfluss auf die Verringerung des CO2-Fußabdrucks hat zudem die Verfügbarkeit von grünem Strom. Durch eine vollständige Abdeckung der elektrifizierten Prozesse mit CO2-freiem Strom ließen sich Schätzungen zufolge die Hälfte der Kohlenstoffdioxidemissionen einsparen. Ein dauerhaft niedriger Industriestrompreis würde zudem die Umstellung gasbefeuerter Öfen auf strombasierte begünstigen.

Fachforum Nichteisenmetalle

Die KEI Fachforen bringen regelmäßig Branchenexpert*innen der energieintensiven Industrie zusammen.

Drei Fragen an...

Copyright: Privat

Heribert Hauck, Senior Consultant Energy & Climate Affairs

In unserem Interview spricht Heribert Hauck über die Rolle der Flexibilität der Energiestrukturen für die Transformation der Industrie.

Copyright: IZES

Jan Hildebrand, Institut für ZukunftsEnergie- und Stoffstromsysteme (IZES)

Im Interview spricht Jan Hildebrand über die Rolle der Mitarbeitenden für die Akzeptanzförderung der Transformation der Industrie.

Geförderte Projekte

CO2-frei-flex-Al

Treibhausgasfreie Aluminiumherstellung durch Einsatz von inerten Anoden und Katoden unter Verwendung von Strom aus erneuerbaren Energien

Praxisbeispiele

CO2-freie Aluminiumproduktion

Die TRIMET Aluminium SE entwickelt in Zusammenarbeit mit dem isländischen Unternehmen Arctus Aluminium Ltd. ein innovatives Verfahren zur Aluminiumherstellung mit mehreren vertikalen inerten Anoden und Kathoden in einem Niedertemperatur-Elektrolyten (800 Grad Celsius). Da keine Kohlenstoffanoden verwendet werden, wird Sauerstoff anstelle von CO2 freigesetzt. Das inerte Anodenmaterial wird in Zusammenarbeit mit der Universität des Saarlandes (USAAR) entwickelt.

Wasserstoff als Reduktionsmittel für Kupferproduktion

Die Firma AURUBIS untersucht, wie Wasserstoff effizient in die Kupferproduktion eingebunden werden kann. Im Anodenofen kann es Erdgas als Reduktionsmittel ersetzen, und erhöht damit die Reinheit des Kupfers. Als Nebenprodukt entsteht Wasserdampf.