Hohe Treibhausgasemissionen bei der Herstellung keramischer Erzeugnisse

Ob als Geschirr, Dachziegel, Fliesen oder Sanitärkeramik, keramische Erzeugnisse sind in unserem Alltag allgegenwärtig. Doch Keramik leistet weit mehr. In der Medizintechnik ersetzt technische Keramik Knochen, in der Automobilindustrie isoliert sie Zündkerzen. Feuerfeste Keramik hält extremen Temperaturen stand und kleidet Industrieöfen aus. Diese Vielseitigkeit macht die Keramikindustrie unverzichtbar in der modernen Gesellschaft.

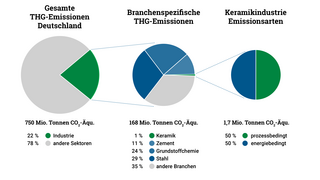

Keramische Erzeugnisse sind in der Regel sehr langlebig. Ihre Herstellung verursacht jedoch erhebliche Treibhausgasemissionen. Verantwortlich dafür sind die energieintensiven Brennprozesse mit Temperaturen zwischen 700 °C und 2000 °C. Die deutsche Keramikindustrie ist verantwortlich für etwa 1,7 Millionen Tonnen CO₂-Äquivalente pro Jahr, was einem signifikanten Anteil der gesamten Industrieemissionen entspricht [DEHSt, 2023 / ERK, 2024 / UBA, 2024].

Copyright: KEI

Ziegelherstellung verursacht besonders hohe Treibhausgasemissionen

Trotz vergleichsweise geringer Brenntemperaturen weist die Ziegelherstellung mit Abstand die höchsten CO₂-Emissionen in der Keramikindustrie auf [Ziegelwerk Bellenberg, 2025]. Der Grund dafür sind die großen Produktionsmengen und ein nicht unerheblicher Anteil prozessbedingter Emissionen. Die Treibhausgasemissionen der deutschen Ziegelindustrie entsprachen in den letzten Jahren etwa der Hälfte der Treibhausgasemissionen der gesamten keramischen Industrie.

Die deutsche Ziegelindustrie verursacht etwa die Hälfte der Treibhausgasemissionen der gesamten keramischen Industrie.

Ursprung der prozessbedingten Emissionen

Die prozessbedingten Treibhausgasemissionen der keramischen Industrie resultieren einerseits aus dem natürlich vorkommenden Calciumcarbonat (Kalk, CaCO3) und den organischen Verunreinigungen in den verwendeten Tonen. Andererseits entstehen sie auch beim Abbrand zugesetzter Porosierungsmittel, die zum Beispiel als Porenbildner bei Wärmedämmziegeln zum Einsatz kommen. Während bei den Porosierungsmitteln bereits heute ein Umstieg auf nachwachsende Rohstoffe geschieht, sind die Emissionen aus dem Rohstoff Ton nicht vermeidbar.

Neue Pfade für eine klimaneutrale Ziegelindustrie

Die Emissionseinsparungen der vergangenen 30 Jahre gelangen der Branche vor allem durch Prozessoptimierungen und damit verbundene Energieeffizienzmaßnahmen. Die Fortsetzung dieses Weges reicht allerdings nicht aus, um die Klimaneutralität bis 2045 zu erreichen. Weitere Dekarbonisierungspfade müssen beschritten werden.

Stand der Technik in der Ziegelherstellung ist ein Ofen-Trockner-Verbund. Das sind Tunnelöfen, bei denen Teile der heißen Luft aus dem Ofen in den Trockner geleitet wird und so die Ziegel trocknen. Für eine zukünftig treibhausgasneutrale Produktion soll dieser Ofen-Trockner-Verbund aufgelöst werden und so der Energiebedarf reduziert werden. Die Trocknung der Ziegel erfolgt stattdessen mittels elektrischer Verfahren. Der Brennofen wird mit einem nicht-fossilen Brennstoff betrieben.

Herausforderungen für klimafreundliche Verfahren in der Keramikindustrie

Herausforderungen für die Keramikindustrie liegen vor allem in der Umstellung der Energieversorgung von fossilen Brennstoffen auf erneuerbare Alternativen. Die gezielte Förderung des Einsatzes von Strom gegenüber Wasserstoff ist notwendig, um die Attraktivität und Wirtschaftlichkeit dieses Energieträgers anzukurbeln. Damit die Grobkeramikindustrie (z. B. Dach-, Mauerziegel, Feuerfestkeramik) erfolgreich Strategien zur Reduzierung ihrer CO2-Emissionen umsetzen kann, sind politische und wirtschaftliche Maßnahmen notwendig. Insbesondere müssen sogenannte „Carbon-Leakage-Effekte“ vermieden werden. Das bedeutet, dass energieintensive Industriezweige in Länder ausweichen, in denen entweder geringere Anforderungen an Umweltstandards gelten oder bessere Rahmenbedingungen für die Keramikherstellung bestehen.

Geförderte Projekte